В мире производят почти 200 тонн аммиака в год, из которого получают азотные удобрения, различные пластики, взрывчатые вещества и многое другое. При этом процесс синтеза аммиака остается почти неизменным с начала XX века и расходует колоссальные объемы электричества, а один из самых энергозатратных его этапов – это выделение аммиака из реакционной смеси. Российские ученые из РХТУ, НГТУ и ННГУ предложили проводить ее с помощью гибридной технологии, сочетающей возможности мембранной очистки и современных абсорбентов и показали, что так можно получать аммиак чистотой до 99%, затрачивая гораздо меньше энергии.

Азот необходим всем живым организмам поскольку входит в состав многих белков и аминокислот. И хотя атмосфера Земли почти на 80 % состоит из молекулярного азота N2 в такой форме он практически не усваивается организмами. Поэтому человечество производит так много удобрений, которые содержат азот уже в связанной форме, то есть в виде разных химических соединений азота с другими атомами, из которых организмам уже гораздо проще вытащить азот под свои нужды. А большинство азотных удобрений в свою очередь получают из аммиака (NH3), который к тому же используют для синтеза различных охлаждающих агентов (рефрежирантов), пластиков, полимеров, взрывчатых веществ и даже в микроэлектронике. В сумме под эти нужды в мире каждый год производят почти 200 миллионов тонн аммиака – примерно 25 килограммов на каждого жителя планеты и это самое крупнотоннажное химическое производство.

Почти весь аммиак получают в процессе Габера-Боша, предложенном еще в начале XX века и уже через несколько лет принесшему одному из своих разработчиков (Фрицу Габеру) нобелевскую премию по химии. В нем водород (H2) и азот (N2) пропускают при высоком давлении через катализатор и на выходе получается газообразная смесь исходных реагентов и аммиака, из которой потом нужно выделить чистый NH3. Сейчас для этого смесь охлаждают с применением большого количества хладагентов и из-за этого процесс очистки потребляет очень много энергии – более 3 МВт-ч на каждую тонну аммиака, это средний расход электричества в квартире примерно за два года. Поэтому хотя синтез аммиака и отработан вековым опытом и гигантским масштабированием, ученые постоянно ищут новые более экономичные способы разделения продуктов процесса Габера-Боша.

Исследователи из РХТУ им. Д.И. Менделеева, а также нижегородских вузов НГТУ им. Р.Е. Алексеева и ННГУ им. Н.И. Лобачевского уже предлагали использовать для этого гибридный способ очистки газов, в котором сочетаются технические возможности мембран и абсорбентов. Теперь у них опубликована новая работа, в которой с применением новых абсорбентов исследователи получили аммиак с чистотой, сопоставимой с промышленной.

Зеленые растворители в качестве абсорбентов

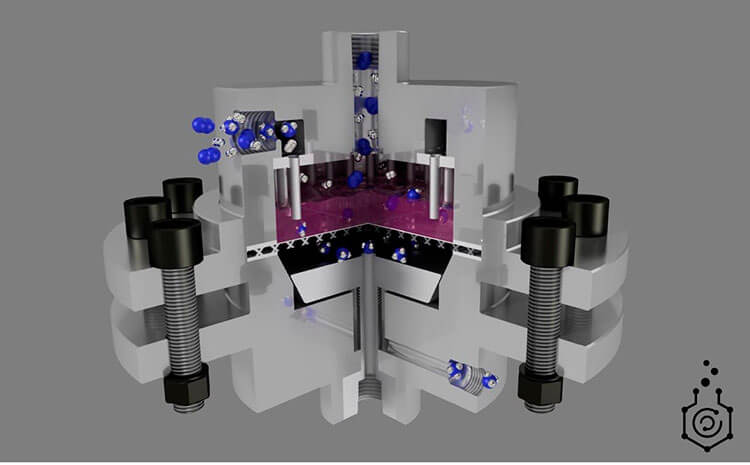

Гибридная технология очистки газов разработана российскими учеными и протекает в аппарате их собственной конструкции. Он разделен мембраной на две части – в верхнюю поступает смесь газов – в данном случае это NH3, N2, H2 – которая пропускается через абсорбент, нанесенный на мембрану. Он накапливает большие количества аммиака и наоборот почти не абсорбирует азот и водород, которые выходят обратно из абсорбента в ту же самую полость над мембраной. Молекулы же NH3 выводятся из абсорбента через мембрану в другую часть аппарата: между полостями над и под мембраной создают большой перепад давления, под действием которого аммиак диффундирует через мембрану в нижнюю часть аппарата, из которой уже отводят поток очищенного газа.

Схематическое изображение установки для очистки газообразной смеси продуктов синтеза аммиака. Изображение предоставлено авторами исследования.

В качестве абсорбента ученые использовали четыре разных вещества, которые по предварительным данным выглядели перспективными для очистки аммиака. Все они были глубокими эвтектическими растворителями (ГЭР) – так называют смесь двух веществ, температура плавления которой ниже температуры плавления отдельных компонентов. ГЭР получают из доступных реагентов с помощью простого синтеза, а поскольку они остаются жидкими в широком диапазоне температур сейчас их считают перспективными классом зеленых растворителей. Исследователи работали с тремя уже испытанными ГЭР на основе тиоцианата аммония, которые по данным литературы могут абсорбировать большие количества аммиака, и одним уникальным составом на основе метансульфоната 1-бутил-3-метилимидазолия, который был перспективен уже по данным предварительных экспериментов самих российских ученых.

Исходная газообразная трёхкомпонентная смесь состояла из NH3, N2, H2 в объёмных отношениях 15.5/62.8/21.7. Лучший результат показал абсорбент на основе ГЭР из тиоцианата аммония смешанного с глицеролом: с ним чистота аммиака на выходе составляла почти 99%. Однако, после повышения скорости подачи газовой смеси эффективность этого абсорбента сильно падала, что может быть критично при масштабировании технологии до реального производства. С этой точки зрения более перспективны оказались растворители на основе смеси тиоцианата аммония и мочевины или этиленгликоля: с ними чистота аммиака даже при повышенных скоростях подачи составляла от 98.4 до 98.7, что сопоставимо с промышленными показателями.

Вековые традиции, колоссальные возможности

Не только российские ученые пытаются применить мембранный подход к очистке аммиака. Однако большинство других исследований в этой области, по словам авторов работы, носят материаловедческий характер и пока далеки от практической реализации. В новом же исследовании российских химиков не только подобран наиболее перспективный состав абсорбента, но и проведены проточные эксперименты в реальном аппарате со смесью газов, предельно приближенной к составу продуктов процесса Габера-Боша. При этом степень очистки NH3 составила до 99 %, что близко к современному промышленному способу, дающему чистоту аммиака до 99.8 %, но сопряженному с огромными энергопотерями из-за использования криогенных технологий.

Источник:

Пресс-служба Российского химико-технологического университета им. Д.И.Менделеева